لودسل و نمایشگر لودسل

مقدمه

در دنیای پیچیده و پویای صنعت، دقت و قابلیت اطمینان در اندازهگیری وزن از اهمیت بسزایی برخوردار است. لودسلها و نمایشگرهای لودسل به عنوان اجزای حیاتی سیستمهای توزین صنعتی، نقش کلیدی در این زمینه ایفا میکنند. این تجهیزات با تبدیل نیروی مکانیکی به سیگنال الکتریکی قابل اندازهگیری، امکان کنترل دقیق وزن مواد و محصولات را در فرآیندهای مختلف صنعتی فراهم میآورند. در این مقاله، به بررسی جامع لودسلها، نمایشگرهای لودسل، انواع آنها، کاربردها و نکات مهم در انتخاب آنها میپردازیم.

لودسل چیست؟

لودسل یک مبدل نیرو است که نیروی مکانیکی (مانند وزن، فشار یا کشش) را به سیگنال الکتریکی تبدیل میکند. این سیگنال الکتریکی متناسب با نیروی وارد شده به لودسل است و میتواند توسط نمایشگر لودسل پردازش و نمایش داده شود. لودسلها بر اساس نوع نیروی اندازهگیری شده، ساختار و کاربردشان به انواع مختلفی تقسیم میشوند.

انواع لودسل

انواع لودسل

- لودسل فشاری: این نوع لودسل برای اندازهگیری نیروی فشاری استفاده میشود و در سیستمهای توزین مخازن، سیلوها و باسکولها کاربرد دارد

لودسل فشاری

- لودسل کششی: این نوع لودسل برای اندازهگیری نیروی کششی استفاده میشود و در سیستمهای توزین آویزان، جرثقیلها و بالابرها کاربرد دارد.

- لودسل خمشی: این نوع لودسل برای اندازهگیری نیروی خمشی استفاده میشود و در سیستمهای توزین نوار نقاله، ماشینآلات بستهبندی و دستگاههای تست مواد کاربرد دارد.

لودسل خمشی

- لودسل تکنقطهای: این نوع لودسل برای اندازهگیری وزن در سیستمهای توزین کوچک و دقیق مانند ترازوهای آزمایشگاهی و فروشگاهی کاربرد دارد.

تک تقطه ای

اجزای لودسل

لودسلها از اجزای مختلفی تشکیل شدهاند که هر کدام وظیفه خاصی را بر عهده دارند. درک این اجزا و نحوه عملکرد آنها برای انتخاب و استفاده صحیح از لودسلها ضروری است. در اینجا به برخی از اجزای اصلی لودسلها اشاره میکنیم:

1. بدنه اصلی (Main Body): بدنه لودسل معمولاً از جنس فلز (فولاد یا آلومینیوم) ساخته میشود و وظیفه اصلی آن تحمل بار و انتقال نیرو به بخشهای داخلی لودسل است. طراحی و جنس بدنه لودسل با توجه به نوع کاربرد و شرایط محیطی انتخاب میشود.

2. کرنشسنجها (Strain Gauges): کرنشسنجها اجزای اصلی لودسل هستند که تغییر شکل ناشی از بار وارد شده را اندازهگیری میکنند. این قطعات کوچک روی بدنه لودسل چسبانده میشوند و با تغییر طول یا فشار، مقاومت الکتریکی آنها تغییر میکند. این تغییر مقاومت توسط مدارهای الکترونیکی لودسل به سیگنال الکتریکی تبدیل میشود.

۳. مدارهای الکترونیکی (Electronic Circuits): مدارهای الکترونیکی لودسل وظیفه تبدیل تغییر مقاومت کرنشسنجها به سیگنال الکتریکی قابل اندازهگیری را بر عهده دارند. این مدارها معمولاً شامل تقویتکنندهها، فیلترها و مبدلهای آنالوگ به دیجیتال هستند. سیگنال خروجی لودسل میتواند به صورت ولتاژ یا جریان باشد.

4. کابل و اتصالات (Cable and Connections): کابل و اتصالات لودسل برای انتقال سیگنال الکتریکی از لودسل به دستگاه نمایشگر یا کنترلر استفاده میشوند. کیفیت کابل و اتصالات بسیار مهم است زیرا هرگونه نویز یا قطعی در آنها میتواند باعث خطا در اندازهگیری شود.

5. محافظ (Protection): برخی از لودسلها دارای پوششها یا محافظهای خاصی هستند که از آنها در برابر عوامل محیطی مانند رطوبت، گرد و غبار و خوردگی محافظت میکنند.

انواع لودسل

عملکرد لودسل

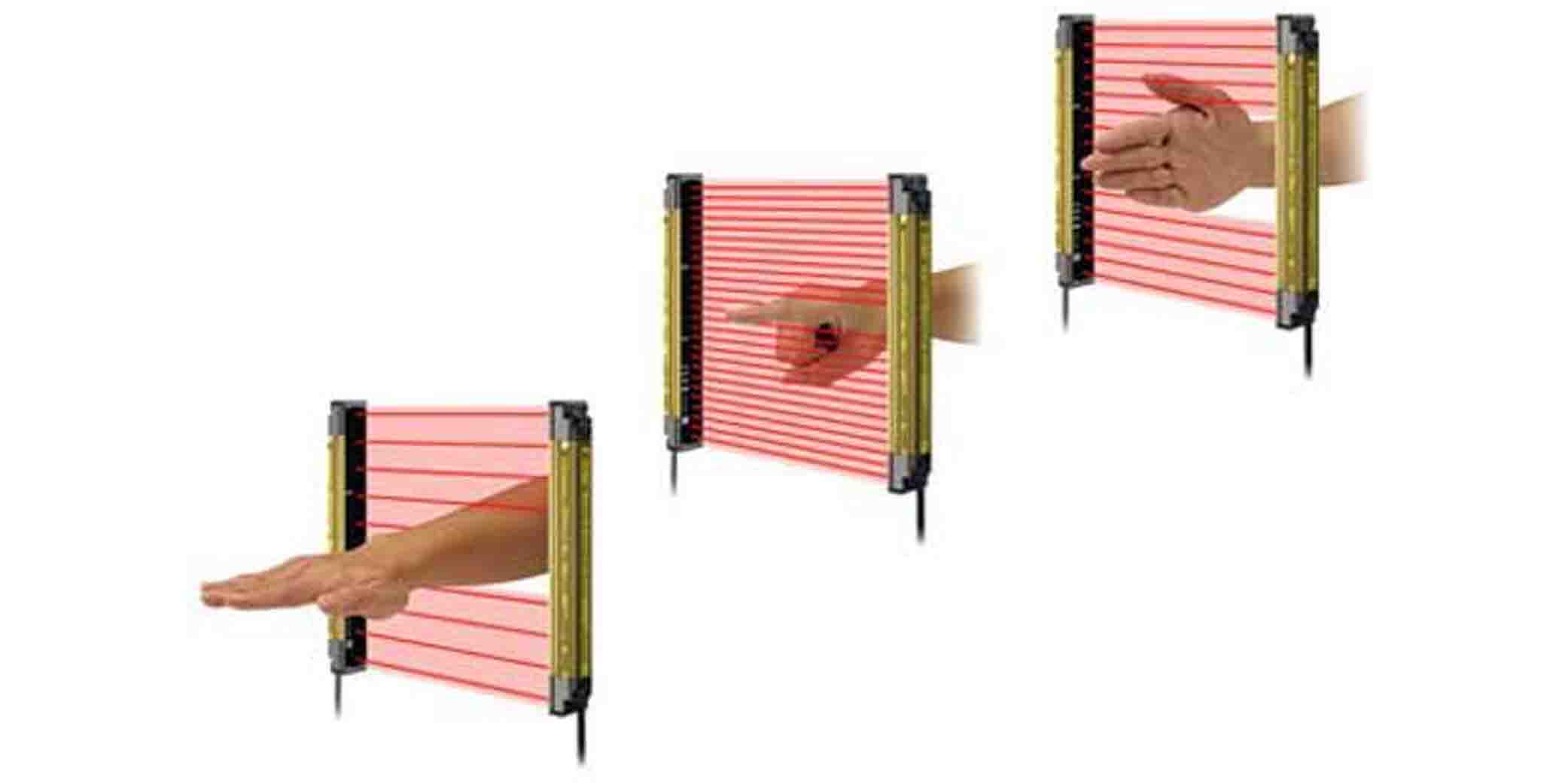

اساس کار لودسلها بر مبنای تغییر مقاومت الکتریکی یک ماده در اثر تغییر شکل آن تحت بار است. لودسلها از اجزای مختلفی تشکیل شدهاند که عبارتند از:

- بدنه اصلی: بدنه لودسل معمولاً از جنس فلز (فولاد یا آلومینیوم) ساخته میشود و وظیفه اصلی آن تحمل بار و انتقال نیرو به بخشهای داخلی لودسل است.

- کرنشسنجها: کرنشسنجها اجزای اصلی لودسل هستند که تغییر شکل ناشی از بار وارد شده را اندازهگیری میکنند. این قطعات کوچک روی بدنه لودسل چسبانده میشوند و با تغییر طول یا فشار، مقاومت الکتریکی آنها تغییر میکند.

- مدارهای الکترونیکی: مدارهای الکترونیکی لودسل وظیفه تبدیل تغییر مقاومت کرنشسنجها به سیگنال الکتریکی قابل اندازهگیری را بر عهده دارند. هنگامی که بار به لودسل وارد میشود، بدنه لودسل تغییر شکل میدهد و این تغییر شکل باعث تغییر مقاومت کرنشسنجها میشود. این تغییر مقاومت توسط مدارهای الکترونیکی به سیگنال الکتریکی تبدیل میشود که متناسب با وزن بار است. این سیگنال الکتریکی میتواند توسط نمایشگر لودسل یا سیستم کنترلر دریافت و پردازش شود.

کاربرد لودسل در صنعت

نمایشگر لودسل: چشم سیستم توزین

نمایشگر لودسل، که گاهی اوقات به آن اندیکاتور یا کنترلر وزن نیز گفته میشود، دستگاهی است که سیگنال الکتریکی خروجی از لودسل را دریافت و آن را به مقدار وزن قابل نمایش تبدیل میکند. این دستگاه نقش مهمی در سیستمهای توزین صنعتی ایفا میکند و به اپراتورها کمک میکند تا وزن دقیق مواد و محصولات را مشاهده و کنترل کنند.

نمایشگر لودسل دستگاهی است که سیگنال الکتریکی خروجی از لودسل را دریافت و آن را به مقدار وزن قابل نمایش تبدیل میکند. نمایشگرهای لودسل علاوه بر نمایش وزن، میتوانند قابلیتهای دیگری مانند صفر کردن، پارسنگ کردن، جمع کل و اتصال به کامپیوتر یا PLC را داشته باشند

عملکرد نمایشگر لودسل

لودسل، نیروی وزن را به سیگنال الکتریکی تبدیل میکند. این سیگنال الکتریکی به نمایشگر لودسل ارسال میشود. نمایشگر لودسل، سیگنال الکتریکی را دریافت و پس از پردازش، آن را به مقدار وزن قابل نمایش تبدیل میکند. این مقدار وزن روی صفحه نمایش به صورت دیجیتال نمایش داده میشود.

نمایشگر لودسل پارس مگا

نمایشگرهای لودسل پارس مگا به عنوان یکی از برندهای مطرح در صنعت توزین، با ارائه محصولاتی با کیفیت و دقت بالا، جایگاه ویژهای در بین کاربران صنعتی کسب کردهاند. این نمایشگرها با قابلیتهای متنوع و کارایی بالا، نیازهای مختلف صنایع را در زمینه توزین دقیق و قابل اعتماد برطرف میکنند.

ویژگیهای برجسته نمایشگرهای لودسل پارس مگا

دقت بالا: نمایشگرهای پارس مگا با استفاده از تکنولوژیهای پیشرفته، دقت بسیار بالایی در اندازهگیری وزن ارائه میدهند. این دقت بالا به کاربران اطمینان میدهد که وزن مواد و محصولات به درستی اندازهگیری میشود و از بروز خطا در فرآیندهای تولید و بستهبندی جلوگیری میشود.

قابلیت اطمینان: نمایشگرهای پارس مگا از قطعات با کیفیت و مقاوم ساخته میشوند و در شرایط سخت صنعتی نیز عملکرد قابل اعتمادی دارند. این ویژگی باعث میشود که کاربران بتوانند برای مدت طولانی بدون نگرانی از خرابی یا کاهش دقت، از این نمایشگرها استفاده کنند.

کاربری آسان: نمایشگرهای پارس مگا با طراحی کاربرپسند و رابط کاربری ساده، استفاده آسانی را برای کاربران فراهم میکنند. تنظیمات و پارامترهای مختلف به راحتی قابل دسترسی و تغییر هستند و کاربران میتوانند به سرعت و بدون نیاز به آموزش خاصی، از این نمایشگرها استفاده کنند.

قابلیتهای متنوع: نمایشگرهای پارس مگا با قابلیتهای متنوعی مانند صفر کردن، پارسنگ کردن، جمع کل، کنترل وزن، و اتصال به کامپیوتر و PLC، نیازهای مختلف کاربران را در زمینه توزین برطرف میکنند. این قابلیتها به کاربران امکان میدهند که فرآیندهای توزین خود را به بهترین شکل ممکن مدیریت و کنترل کنند.

انواع مختلف: پارس مگا نمایشگرهای لودسل را در انواع مختلف با توجه به نیازهای مختلف کاربران ارائه میدهد. این نمایشگرها از نظر اندازه، قابلیتها و نوع صفحه نمایش متفاوت هستند و کاربران میتوانند با توجه به نیاز خود، مدل مناسب را انتخاب کنند.

LD31 نمایشگر لودسل

انواع خروجی نمایشگرهای لودسل پارس مگا

آنالوگ : این نوع خروجی معمولاً به صورت جریان (۴-۲۰ میلیآمپر) یا ولتاژ (۰-۱۰ ولت) است و برای اتصال به دستگاههای نمایشگر ثانویه، PLC یا سیستمهای کنترلی دیگر استفاده میشود. نمایشگر وزن با خروجی آنالوگ، سیگنال وزن را به صورت پیوسته و متناسب با بار وارد شده به لودسل ارائه میدهد.

خروجی رله: این نوع خروجی برای کنترل عملگرها یا تجهیزات خارجی مانند شیرها، موتورها یا آلارمها استفاده میشود. این نمایشگر با خروجی رله میتواند بر اساس وزن مشخص شده یا سایر شرایط تعریف شده فعال یا غیرفعال شود. این خروجی معمولاً به صورت RS-232، RS-485 یا اترنت است و برای اتصال به کامپیوتر یا سایر دستگاههای دیجیتال استفاده میشود. خروجی دیجیتال، اطلاعات وزن و سایر پارامترها را به صورت کدگذاری شده و قابل انتقال از طریق پروتکلهای ارتباطی ارائه میدهد.

LD01 نمایشگر وزن

نتیجهگیری

لودسلها و نمایشگرهای لودسل به عنوان اجزای ضروری سیستمهای توزین صنعتی، نقش مهمی در افزایش دقت، سرعت و کارایی فرآیندهای تولید و کنترل کیفیت ایفا میکنند. انتخاب صحیح این تجهیزات با توجه به نیازهای کاربرد، شرایط محیطی و نکات فنی، میتواند به بهبود عملکرد و کاهش هزینههای تولید منجر شود.

برای خرید نمایشگر لودسل به سایت کنترل ۲۴ مراجعه کنید و یا از طریق لینک زیر با کارشناسان ما در ارتباط باشید.