سنسور دما: چشم انداز کاملی بر دنیای اندازهگیری گرما

مقدمه

در دنیای مدرن، کنترل و پایش دما نقشی اساسی در طیف وسیعی از فرآیندها و سیستمها ایفا میکند. از تنظیم دمای خانه و محل کار گرفته تا نظارت بر عملکرد موتور خودرو و تجهیزات صنعتی، سنسورهای دما ستون فقرات این امر محسوب میشوند. این سنسورهای کوچک اما قدرتمند، اطلاعات حیاتی در مورد گرما را جمعآوری میکنند که برای حفظ شرایط ایدهآل، تضمین ایمنی و بهینهسازی عملکرد ضروری است. در این مقاله، سفری عمیق به دنیای سنسورهای دما خواهیم داشت. با ساختار و عملکرد انواع مختلف این سنسورها آشنا خواهیم شد، مزایا و معایب هر کدام را بررسی میکنیم و کاربردهای متنوع آنها را در صنایع مختلف مورد بحث قرار خواهیم داد.

درک ماهیت سنسور دما

سنسور دما وسیلهای است که تغییرات دما را اندازهگیری و به سیگنال الکتریکی قابل فهم برای دستگاههای دیگر تبدیل میکند. این سنسورها با استفاده از مواد و مکانیزمهای مختلفی کار میکنند، اما هدف نهایی همه آنها یکسان است: ارائه اطلاعات دقیق و قابل اعتماد در مورد دمای محیط اطرافشان

انواع سنسورهای دما:

دنیای سنسورهای دما مملو از گزینههای مختلف با ویژگیها و کاربردهای منحصر به فرد است. در اینجا به برخی از متداولترین انواع این سنسورها اشاره میکنیم

- ترموکوپلها: این سنسورها از دو سیم فلزی غیر همجنس ساخته شدهاند که در محل اتصالشان اختلاف پتانسیل ایجاد میشود. این اختلاف پتانسیل با دما به طور مستقیم و خطی مرتبط است. ترموکوپلها به دلیل محدوده دمایی گسترده، استحکام و قابلیت اطمینان بالا، در صنایع مختلف از جمله ذوب فلز، تولید برق و پالایشگاهها کاربرد فراوانی دارند.

- مقاومتهای حرارتی (RTD):این سنسورها از مواد رسانا مانند پلاتین یا مس ساخته شدهاند که مقاومت الکتریکی آنها با دما تغییر میکند. RTDها به دلیل دقت بالا، پایداری و خطی بودن منحنی مقاومت-دما، در کاربردهای حساس مانند اندازهگیری دمای فرآیندهای صنعتی و تجهیزات پزشکی مورد استفاده قرار میگیرند.

- ترمیستورها: این سنسورها نوعی مقاومت هستند که مقاومت الکتریکی آنها با دما به طور معکوس و غیرخطی تغییر میکند. ترمیستورها به دلیل سرعت پاسخگویی بالا و حساسیت به تغییرات جزئی دما، در کاربردهایی مانند سیستمهای تهویه مطبوع، کنترل دمای موتور و تشخیص نشت گاز استفاده میشوند.

- سنسورهای دما IC: این سنسورها از مدارهای مجتمع سیلیکونی ساخته شدهاند که سیگنالهای الکتریکی را متناسب با دما تولید میکنند. سنسورهای دما IC به دلیل قیمت پایین، ابعاد کوچک و مصرف کم برق، در طیف وسیعی از دستگاههای الکترونیکی مانند گوشیهای هوشمند، تبلتها و لپتاپها کاربرد دارند.

کاربردهای سنسورهای دما

سنسورهای دما به عنوان ابزارهای حیاتی در اندازهگیری و کنترل دما، نقش بیبدیلی در طیف گستردهای از صنایع و کاربردها ایفا میکنند. از تنظیم دمای خانه و محل کار تا نظارت بر عملکرد موتور خودرو و تجهیزات فضایی، این سنسورهای کوچک اما قدرتمند، اطلاعاتی را ارائه میدهند که برای حفظ شرایط ایدهآل، تضمین ایمنی و بهینهسازی عملکرد ضروری هستند.

در اینجا به طور خلاصه به برخی از مهمترین کاربردهای سنسورهای دما در صنایع مختلف اشاره میکنیم

-

تهویه مطبوع و گرمایش:

سنسورهای دما در سیستمهای HVAC برای تنظیم دمای مطلوب در خانهها، ساختمانهای اداری و تجاری و همچنین محیطهای صنعتی مورد استفاده قرار میگیرند. این سنسورها با اندازهگیری دمای محیط، به سیستمهای گرمایشی و سرمایشی فرمان میدهند تا دمای مطلوب را حفظ کنند.

-

لوازم خانگی:

سنسورهای دما در انواع مختلف لوازم خانگی مانند یخچال، فریزر، اجاق گاز، ماشین لباسشویی و ماشین ظرفشویی کاربرد دارند. این سنسورها برای تنظیم دقیق دما و عملکرد صحیح این دستگاهها ضروری هستند.

-

خودرو:

سنسورهای دما نقش مهمی در عملکرد صحیح موتور، سیستم خنککننده و اگزوز خودرو ایفا میکنند. این سنسورها با اندازهگیری دمای اجزای مختلف موتور، اطلاعات حیاتی را به ECU (واحد کنترل موتور) ارسال میکنند تا از عملکرد صحیح و بهینه موتور اطمینان حاصل شود

-

صنایع غذایی:

در صنایع غذایی از سنسورهای دما برای نظارت بر دمای فرآیندهای مختلف مانند پخت، پاستوریزاسیون و انجماد استفاده میشود. کنترل دقیق دما در این فرآیندها برای حفظ کیفیت، طعم و ایمنی مواد غذایی ضروری است.

-

صنایع دارویی:

در صنایع دارویی از سنسورهای دما برای اطمینان از شرایط نگهداری و حمل و نقل داروها و همچنین برای کنترل فرآیندهای تولید دارو استفاده میشود. دقت و پایداری سنسورهای دما در این صنعت از اهمیت بالایی برخوردار است.

-

صنایع تولیدی:

در صنایع تولیدی از سنسورهای دما برای نظارت بر دمای فرآیندهای مختلف مانند ذوب فلز، پالایش نفت و تولید مواد شیمیایی استفاده میشود. کنترل دقیق دما در این فرآیندها برای حفظ کیفیت محصول، افزایش کارایی و جلوگیری از خطرات ایمنی ضروری است.

-

تجهیزات پزشکی:

در تجهیزات پزشکی از سنسورهای دما برای اندازهگیری دمای بدن بیماران، استریل کردن تجهیزات و حفظ دمای داروها و نمونههای آزمایشگاهی استفاده میشود. دقت و قابلیت اطمینان سنسورهای دما در این زمینه برای حفظ سلامت بیماران و ارائه نتایج دقیق آزمایشگاهی حائز اهمیت است.

-

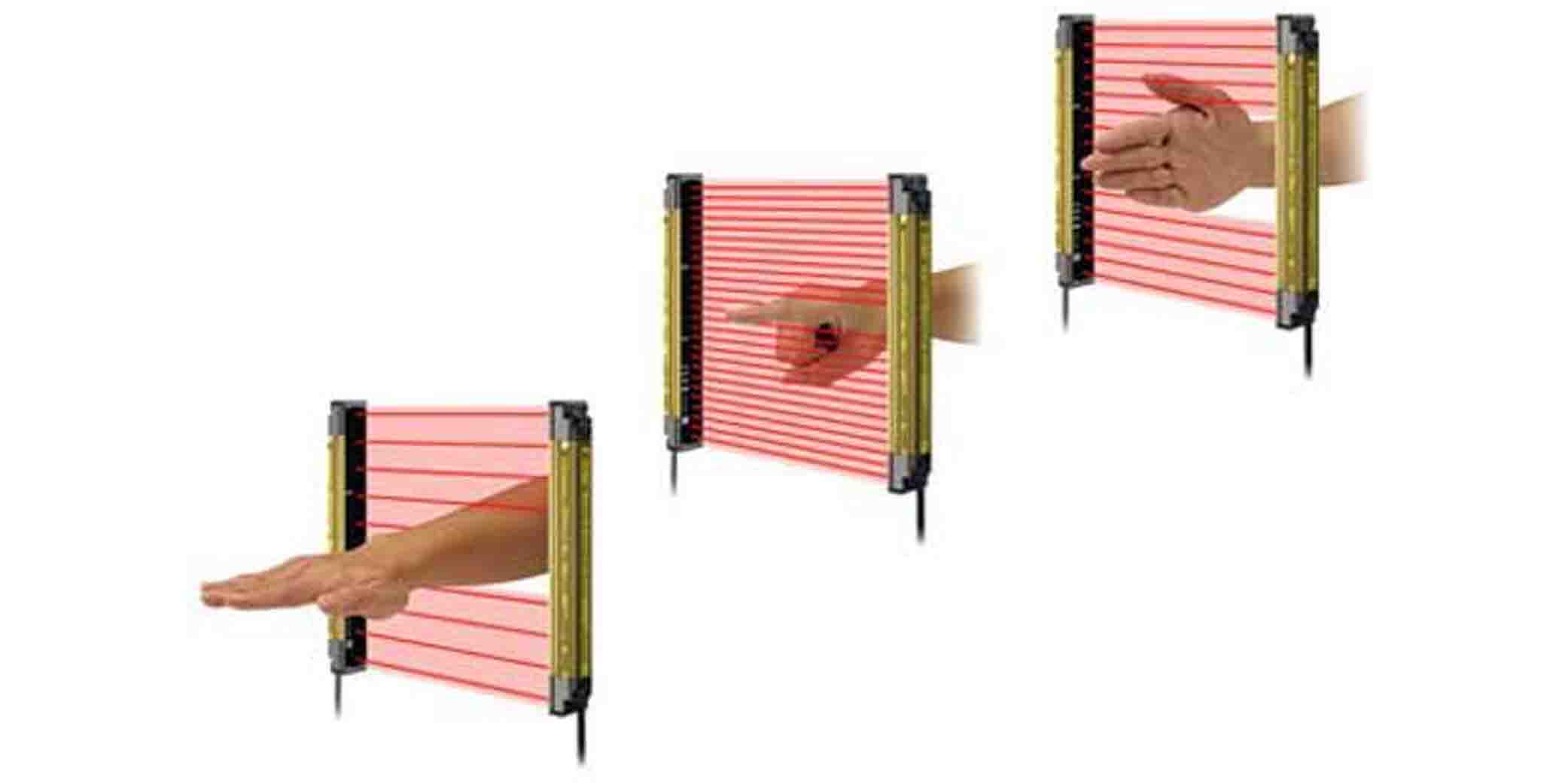

سیستمهای امنیتی:

در سیستمهای امنیتی از سنسورهای دما برای تشخیص آتشسوزی، نشت گاز و سایر خطرات احتمالی استفاده میشود. سرعت پاسخگویی و دقت سنسورهای دما در این سیستمها برای جلوگیری از حوادث و نجات جان انسانها حیاتی است

-

فناوری فضایی:

در فناوری فضایی از سنسورهای دما برای نظارت بر دمای اجزای مختلف فضاپیما، لباس فضانوردان و آزمایشهای علمی استفاده میشود. سنسورهای دما در این صنعت باید در برابر شرایط سخت فضایی مانند خلأ، تشعشعات و تغییرات شدید دما مقاوم باشند.

-

تحقیقات علمی:

در تحقیقات علمی از سنسورهای دما برای اندازهگیری دمای محیط، نمونهها و تجهیزات آزمایشگاهی استفاده میشود. دقت و پایداری سنسورهای دما در این زمینه برای جمعآوری دادههای قابل اعتماد و انجام تحقیقات دقیق ضروری است. اینها تنها نمونههایی از کاربردهای گسترده سنسورهای دما در دنیای امروز هستند. با پیشرفت تکنولوژی و افزایش نیاز به اندازهگیری و کنترل دقیق دما، انتظار میرود شاهد نوآوریها و کاربردهای جدیدی از این سنسورها در آینده باشیم.

ساختار و اجزای داخلی سنسور دما

ساختار و اجزای داخلی سنسور دما با توجه به نوع سنسور متفاوت است. اما به طور کلی، میتوان اجزای مشترکی را در انواع مختلف سنسورها یافت

- عنصر حسگر: این عنصر قلب سنسور دما است و وظیفه تبدیل تغییرات دما به سیگنال الکتریکی را بر عهده دارد. انواع مختلفی از عناصر حسگر مانند ترموکوپل، RTD، ترمیستور و IC دما در سنسورها استفاده میشوند.

- محفظه: محفظه سنسور از عنصر حسگر و سایر اجزای داخلی در برابر عوامل محیطی مانند رطوبت، گرد و غبار و ضربه محافظت میکند. جنس محفظه سنسور با توجه به کاربرد آن متفاوت است و میتواند از موادی مانند فلز، پلاستیک یا سرامیک ساخته شود.

- سیمهای رابط: سیمهای رابط سیگنال الکتریکی تولید شده توسط عنصر حسگر را به دستگاه اندازهگیری یا کنترل منتقل میکنند. جنس و ضخامت سیمها با توجه به نوع سنسور و کاربرد آن انتخاب میشود.

- کانکتور: کانکتور وظیفه اتصال سنسور به دستگاه اندازهگیری یا کنترل را بر عهده دارد. انواع مختلفی از کانکتورها مانند M12، DIN و PG در سنسورها استفاده میشوند.

- مدارهای الکترونیکی: در برخی از سنسورهای دما، مدارهای الکترونیکی برای تقویت سیگنال، فیلتر کردن نویز و تنظیم دمای کارکرد سنسور تعبیه شدهاند.

- عایق: عایق بین اجزای داخلی سنسور از نشت جریان الکتریکی و اتصال کوتاه جلوگیری میکند.

- مواد پرکننده: در برخی از سنسورها، مواد پرکننده برای پر کردن فضای خالی بین اجزای داخلی و بهبود انتقال حرارت استفاده میشوند.

نتیجهگیری:

سفری در دنیای پیچیده و شگفتانگیز سنسورهای دما سنسورهای دما به عنوان ابزارهای حیاتی در اندازهگیری و کنترل گرما، نقشی کلیدی در حفظ سلامتی، رفاه و پیشرفت بشر ایفا میکنند. از تنظیم دمای خانه و محل کار تا نظارت بر عملکرد موتور خودرو و تجهیزات فضایی، این سنسورهای کوچک اما قدرتمند، اطلاعاتی را ارائه میدهند که برای حفظ شرایط ایدهآل، تضمین ایمنی و بهینهسازی عملکرد ضروری هستند. در این مقاله، سفری عمیق به دنیای سنسورهای دما داشتیم. با ساختار و عملکرد انواع مختلف این سنسورها آشنا شدیم، مزایا و معایب هر کدام را بررسی کردیم و کاربردهای متنوع آنها در صنایع مختلف را مورد بحث قرار دادیم.

سنسورهای دما، ارمغانآوران دنیایی دقیق، امن و کارآمد هستند. درک عمیق از این ابزارها، انتخاب و استفاده صحیح از آنها، گامی مهم در جهت ارتقای کیفیت زندگی، حفظ سلامت و پیشرفت در عرصههای مختلف علمی و صنعتی خواهد بود.

برای خرید انواع سنسور دما به سایت کنترل ۲۴ مراجعه کنید و یا از طریق لینک زیر با کارشناسان ما در ارتباط باشید.