PLC چیست ؟

PLC (پی ال سی)

PLC ها برای اولین بار در صنعت ساخت اتومبیل مورد استفاده قرار گرفتند. این دستگاهها از خانواده رایانهها به شمار میآیند. وظیفه اصلی این دستگاههای قابل برنامهریزی و انعطافپذیر، جایگزین شدن برای سیستمهای منطقی رله سخت، میباشد. امروزه، این دستگاهها به عنوان کنترل کنندههای اتوماسیون با قابلیت اطمینان بالا و مناسب برای محیطهای سخت به خوبی، پذیرفته شدهاند.

معرفی بخش های مختلف یک دستگاه PLC :

هر دستگاه PLC از دو بخش تشکیل شده است :

-

بخش سخت افزاری

-

بخش نرم افزاری

بخش سخت افزاری از عناصر زیر تشکیل شده است :

- ماژول اصلی

- کارتهای افزایشی

- ماژول تغذیه

- قطعات جانبی

- ماژولهای ورودی؛ پردازش و خروجی

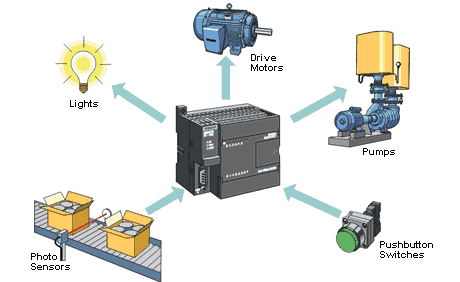

PLC چیست؟

PLC مخفف Programmable logic controller و به معنای کنترل کننده منطقی قابل برنامه ریزی است. یک دستگاه پی ال سی، از طریق ترمینالهای ورودی خود، اطلاعاتی را به صورت باینری دریافت و آنها را طبق برنامهریزی ذخیره شده در حافظه خود، پردازش نموده و در نهایت، نتیجه عملیات را به شکل دستوراتی از طریق ترمینالهای خروجی خود، به گیرندهها و اجرا کنندههای فرمان ارسال میکند.

به عبارت دیگر، یک کنترلر منطقی برنامهپذیر (PLC) یک رایانه دیجیتالی صنعتی است که برای کنترل فرایندهای تولید؛ مانند خطوط مونتاژ یا دستگاههای رباتیک یا هر فعالیتی که نیاز به قابلیت اطمینان بالا و تشخیص آسان گسل برنامه نویسی و فرایند دارد، ایجاد شده است.

چرا PLC کنترل کننده است؟

کلمه کنترل کننده یا کنترلر به معنای این است که این دستگاه یا رایانه دیجیتالی صنعتی میتواند تمام کارهای کنترلی را انجام دهد. برای همین به PLC، اتوماسیون نیز گفته میشود، چون یک سیستم اتوماسیون، سیستمی کنترلی و عملگرا میباشد.

چرا PLC منطقی است؟

مهمترین مزیت PLC منطقی بودن آن است! ویژگی منطقی بودن یک دستگاه، کار انسان را برای مکالمه با آن بسیار ساده خواهد کرد و می توان با خیال راحت انجام فرآیندهای پیچیده کنترلی را به آن سپرد. به عبارتی، میتوانیم با این نوع دستگاهها، همانند یک انسان منطقی صحبت کنیم! وظایفی را به او محول کنیم و حتی زبانش را بفهمیم!

چرا PLC قابل برنامه ریزی است؟

اگر دستگاهی داشته باشیم که ۱. کنترل کننده باشد و ۲. منطقی باشد. بسیار عالی است. اما این ویژگی کافی نیست! اگر نتوانیم آن را برای انجام کارهای دلخواه خود برنامهریزی نماییم.

اهمیت برنامه پذیر بودن یک دستگاه PLC به قدری زیاد است که اگر دستگاهی با دو قابلیت منطقی بودن و کنترل کنندگی در اختیار داشته باشیم ولی نتوانیم آن را به صورت دخواه برنامه ریزی نماییم، عملا این دستگاه به درد ما نخواهد خورد.

چرا PLC جایگزین سیستم های رله ای شد؟

قبل از پیدایش دستگاههای PLC، وظایف آنها توسط مدارات فرمان رله ای انجام میشد. در سیستمهای رله ای، حجم و پیچیدگی مدار فرمان، با افزایش تعداد رله، افزایش یافته و در نهایت این امر، منجر به بالا رفتن هزینه این سیستم ها خواهد شد. علاوه بر این، در صورت بروز مشکل در سیستمهای رله ای و یا نیاز به تغییر منطق کنترل در این سیستمها، زمان زیادی مورد نیاز خواهد بود.

مهمترین هدف ساخت دستگاههای پی ال سی، حذف پیچیدگیهای مدارات فرمان و رله ای بود، اما با پیشرفت و ارتقاء سطح تکنولوژی، به مرور زمان قابلیتهای بینظیری به PLC اضافه شدند که از این قابلیتها میتوان به انواع شبکهها؛ سیگنالهای آنالوگ؛ محاسبات پیچیده و ورودی های سرعت بالا را نام برد.

امروزه، با توسعه و گسترش انواع دستگاههای پی ال سی، دیگر سیستم های رله ای در محیط های صنعتی مورد استفاده قرار نمی گیرند.

کاربردهای PLC در صنعت :

-

در صنایع اتومبیل سازی :

مورد استفاده جهت سوراخ کاری قطعات؛ اتصال قطعات؛ تست قطعات و تجهیزات؛ سیستم های رنگ پاش؛ شکل دهی به بدنه اتومبیل ها با استفاده از پرس های اتوماتیک

-

در صنایع پلاستیک سازی :

استفاده در سیستم های تولید و آنالیز پلاستیک؛ ماشین های ذوب و قالب گیری تزریقی؛ دمش هوا

-

در صنایع سنگین :

مورد استفاده در سیستم های کنترل دمای اتوماتیک؛ کوره های صنعتی؛ وسایل و تجهیزات مورد استفاده در ذوب فلزات

-

در صنایع شیمیایی :

استفاده در دستگاههای ترکیب کننده مواد با نسبتهای مختلف؛ سیستم های مخلوط کننده

-

در صنایع غذایی :

استفاده در سیستمهای عصاره گیری و بسته بندی

-

در صنایع ماشینی :

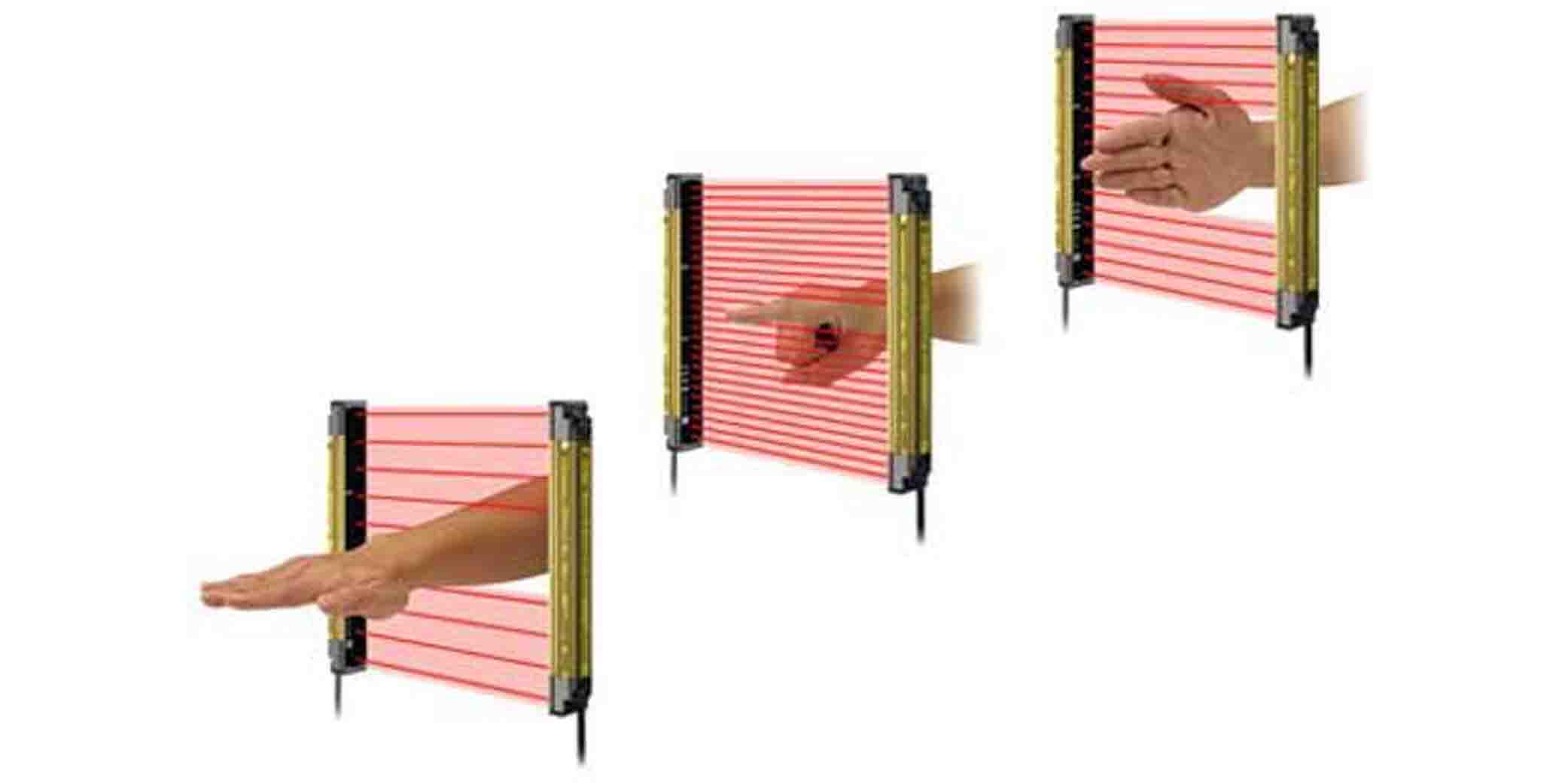

مورد استفاده در صنایع چوب؛ سیستمهای سوراخ کاری؛ صنایع بسته بندی؛ سیستمهای اعلام خطر و هشدار دهنده؛ سیستم های استفاده شده درجوش فلزات

-

در صنایع حمل و نقل :

استفاده در تجهیزات حمل ونقل؛ جرثقیلها؛ سیستمهای نوار نقال

-

در صنایع تبدیل انرژی :

مورد استفاده در ایستگاههای تولید نیرو؛ کنترل پمپهای آب؛ سیستمهای تصفیه آب و هوای صنعتی؛ ایستگاههای تقویت فشار گاز؛ سیستمهای تصفیه و بازیافت تصفیه و بازیافت گاز

-

در خدمات ساختمانی :

مورد استفاده در سیستمهای روشنایی خودکار؛ تکنولوژی بالابری؛ کنترل هوا و تهویه مطبوع

چگونه یک PLC مناسب انتخاب کنیم ؟

برای انتخاب یک دستگاه PLC مناسب در یک پروژه باید موارد زیر را مدنظر قرار داد:

-

دقت و سرعت انجام پروژه توسط این دستگاه

-

تعداد ورودی و خروجی های دستگاه

-

نوع بار دستگاه (جریان خروجی و ولتاژ آن)

-

نوع تغذیه دستگاه

-

در پردازش هایی که تعداد ورودی و خروجی ها (I/O) ها محدود می باشد و نیازی به برنامه نویسی های طولانی و پیچیده نیست، می توان از کنترل کننده های Mini PLC استفاده کرد.

-

ساده ترین نوع از این نوع دستگاه ها، لوگو می باشد که برای آشنایی و آغاز به کار با دستگاه پی ال سی می توان از آن استفاده نمود. از این کنترلر سخت افزاری به خوبی می توان در کاربردهای صنعتی با حجم کار کم و ساده استفاده نمود.

اصولاً هر شرکت سازنده پی ال سی، اقدام به ساخت چهار مدل مختلف از دستگاه های پی ال سی می نماید که این چهار مدل، با نام های منحصربفرد و خاص شرکت سازنده شناخته خواهند شد. این ۴ مدل کلی از دستگاه های پی ال سی عبارت است از:

-

مینی پی ال سی ها (mini PLC)

-

پی ال سی های یک تکه (Compact PLC)

-

پی ال سی های قابل توسعه (Modular PLC)

-

پی ال سی های رک (Rack PLC)

انواع PLC از نظر شکل ظاهری :

- یکپارچه

- مدولاتور

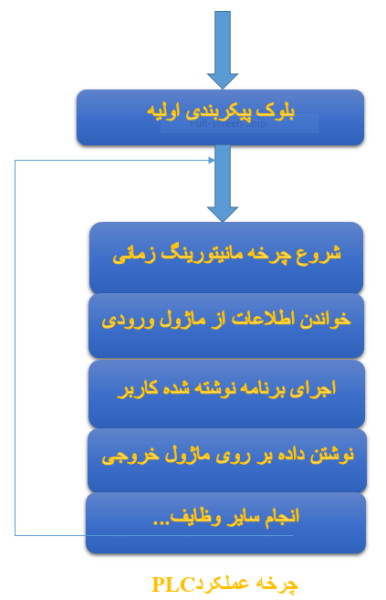

نحوه عملکرد plc :

عملکرد plc را می توان به سادگی با چرخه اسکن نرم افزاری درک کرد در ادامه به بررسی این چرخه می پردازیم.

نحوه عملکرد چرخه plc

شرح مراحل چرخه

- سیستم عامل هنگام راه اندازی، نظارت بر زمان را شروع می کند و وارد این چرخه می شود.

- CPU شروع به خواندن داده ها از ماژول ورودی می کند و وضعیت همه ورودی ها را بررسی می کند.

- در مرحله بعد CPU شروع به اجرای برنامه نوشته شده توسط کاربر می کند. این برنامه می تواند در منطق نردبان یا زبان برنامه نویسی دیگر مبتنی بر PLC باشد.

- سپس CPU به مکانیسم های داخلی و وظایف ارتباطی خود روی می آورد.

- بر اساس خروجی برنامه اجرا شده، پردازنده این اطلاعات را در ماژول خروجی می نویسد تا وضعیت تمامی خروجی ها به روز شود.

- مراحل این فرآیند تا زمانی که PLC عملیاتی شود ادامه می یابد.

مزایا و محدودیت های پی ال سی

- قابلیت اطمینان بالا

- قابلیت ارتباط با کامپیوتر

- توانایی انجام محاسبات

- سرعت زیاد در اسکن کردن

- کوتاه بودن زمان اجرای پروژه

- محاسبه دقیق هزینه های پروژه

- برخورداری از ابعاد فیزیکی کوچک

- برطرف کردن سریع مشکل در آن

محدودیت ها

- محدودیت کاری در دمای بالا

- اجرای همزمان فقط یک برنامه در مدل ثابت

- خطرات ناشی از قعطی برق (ممکن است قبل از قطعی برق دستگاهی روشن شده باشد، و اکنون بلافاصله پس از وصل شدن برق روشن شدن آن دستگاه خطرآفرین باشد)

آموزش PLC :

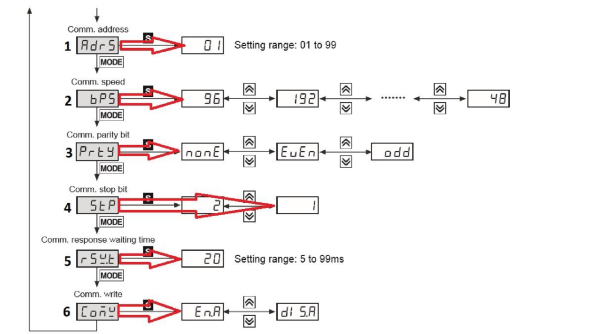

برای یادگیری نحوه کار با PLC ها، شما باید با تعاریف و کلیات بسیاری از جمله: ﻣﺪار ﻓﺮﻣﺎن؛ رﻟﻪ ﻫﺎ؛ ﮐﻨﺘﺎﮐﺘﻮرﻫﺎ؛ راه اﻧﺪازﻫﺎی ﻣﻮﺗﻮر؛ ﻣﻮﺗﻮرﻫﺎی ﭘﻠﻪ ای؛ ﻣﻮﺗﻮرﻫﺎی ﺧﻮدﻓﺮﻣﺎن؛ ﺷﯿﺮﻫﺎی ﺑﺮﻗﯽ؛ ﻣﻔﺎﻫﯿﻢ ﻣﻨﻄﻘﯽ؛ برنامه نویسی PLC؛ سخت افزار و نرم افزار تشکیل دهنده انواع پی ال سی، آشنا شوید. در ادامه به طورخلاصه کلیتی از آموزش برنامه نویسی سیستم های پی ال سی را به شما ارائه خواهیم داد.

انواع روش های برنامه نویسی PLC :

برنامه نویسی PLC به روشهای گوناگون و متنوعی انجام می شود.

در گذشته روشهای متعدد و متنوعی برای آموختن زبان برنامه نوسی پی ال سی وجود داشت. اما امروزه، با استفاده از استاندارد IEC این روش های گوناگون، متمرکزتر و مشخصتر شده و در حال حاضر، یادگیری و انتخاب زبان برنامه نویسی مناسب، برای شروع و یا یادگیری PLC بسیار سادهتر شده است.

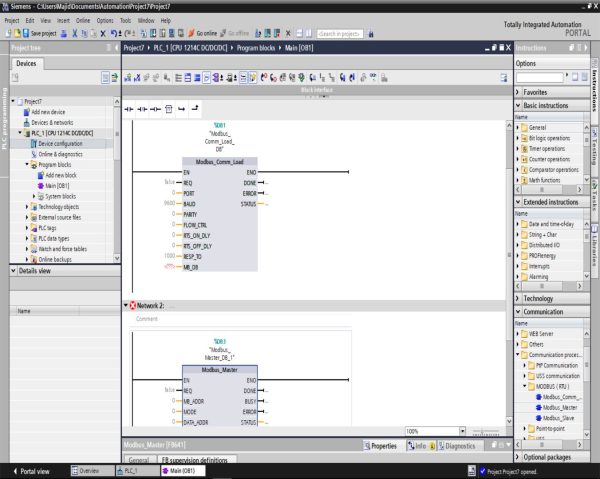

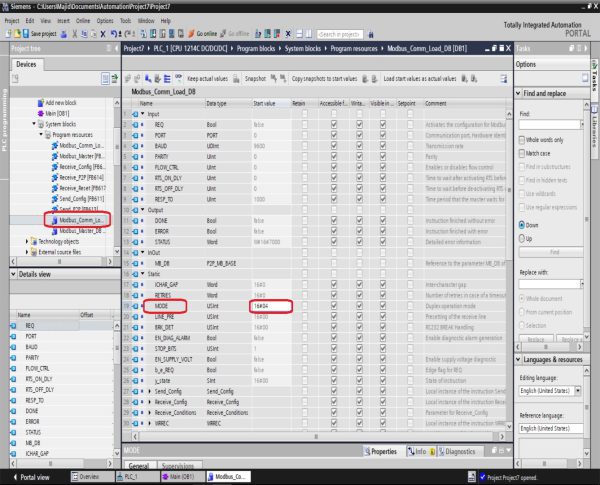

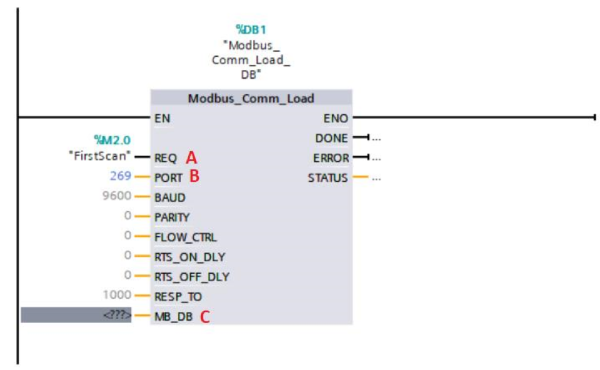

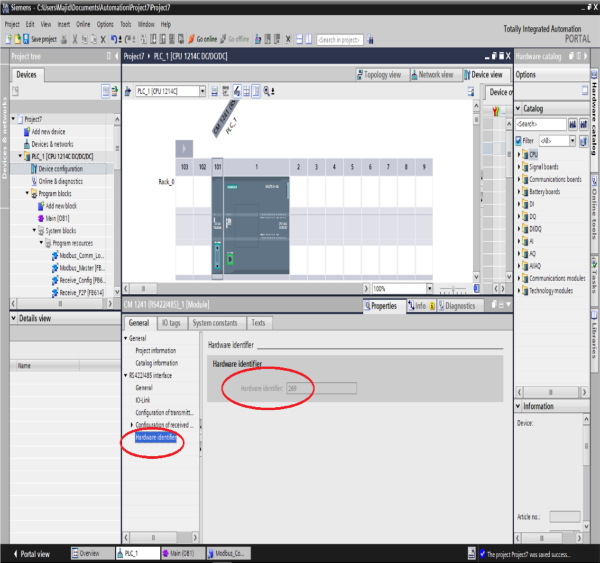

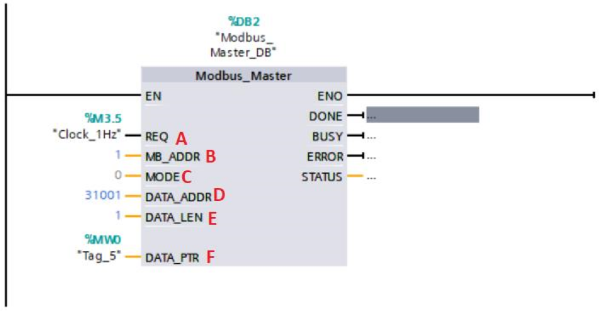

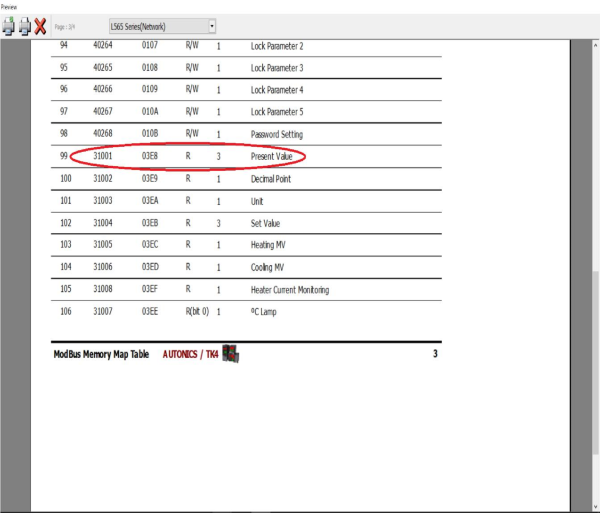

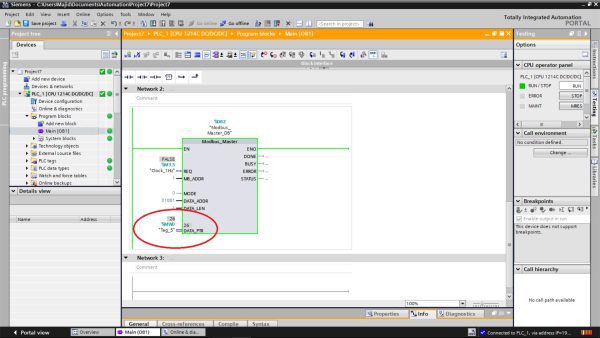

برنامه نویسی به روش نردبانی LAD :

به دلیل این که قبل از پیدایش PLC ها، تمام نقشه های کنترل فرمان منطقی، به صورت نردبانی و ﯾﺎ مشابه آن ﺗﻬﯿﻪ و ﻃﺮاﺣﯽ ﻣﯽ ﺷﺪ، برای همین، ﺳﺎزﻧﺪﮔﺎن اﯾﻦ روش را ﺑﻌﻨﻮان ﯾﮑﯽ از روش ﻫﺎی ﻣﻤﮑﻦ ﺑﺮﻧﺎﻣﻪ ﻧﻮﯾﺴﯽ اﻧﺘﺨﺎب ﻧﻤﻮدند.

در اﯾﻦ روش برای سهولت ﻋﻨﺎﺻﺮ ﻧﺮدﺑﺎن دارای ﺗﺎﺑﻊ ﯾﺎ ﻋﻤﻞ ﺧﺎص و ﭘﯿﭽﯿﺪه را ﺑﺎ ﯾﮏ ﺟﻌﺒﻪ ﻧﻤﺎﯾﺶمی دهند. انجام این دﺳﺘﻮرات به ترﺗﯿﺐ از ﭼﭗ ﺑﻪ راﺳﺖ و از ﺑﺎﻻ ﺑﻪ ﭘﺎﯾﯿﻦ می باشد. میتوان گفت ﮐﻪ اﯾﻦ زﺑﺎن ﺑﺮمبنای ﻧﻘﺸﻪ ﻫﺎی ﻣﺪار ﻓﺮﻣﺎن، ﻃﺮاﺣﯽ ﺷﺪه اﺳﺖ.

برنامه نویسی به روش فلوچارتی CSF یا نمایش جعبه ای تابع FBD :

در اﯾﻦ روش ﺑﺮﻧﺎﻣﻪ نویسی، کدها ﺑﺼﻮرت ﺑﻠﻮﮐﯽ ﻧﻮﺷﺘﻪ ﺷﺪه است. ﻫﺮ ﺑﻠﻮک نشاندهنده ﯾﮏ ﻋﻤﻠﮕﺮ ﻣﯽ ﺑﺎﺷﺪ. برنامه های نمایش جعبه ای تابع،شامل ﯾﮏ ﺳﺮی ﺟﻌﺒﻪ متصل به هم است. اﯾﻦ روش ﻣﻌﻤﻮﻻ به تنهایی ﮐﺎرﺑﺮد بخصوصی ﻧﺪاشته و اکثر مواقع، ﺑﺮای ﻋﯿﺐ ﯾﺎﺑﯽ و ﯾﺎ ﺷﻨﺎﺧﺖ ﻣﻨﻄﻖ ﮐﻨﺘﺮل ﺳﯿﺴﺘﻢ مورد استفاده قرار می گیرد. اﯾﻦ زﺑﺎن ﺑﺮاﺳﺎس ﻣﺪارﻫﺎی اﻟﮑﺘﺮوﻧﯿﮏ و دﯾﺠﯿﺘﺎل، ﻃﺮاﺣﯽ ﺷﺪه اﺳﺖ.

برنامه نویسی به روش لیست جملات STL :

در اﯾﻦ روش برنامه نویسی، ﻫﺮ ﻋﻤﻞ ﻣﻨﻄﻘﯽ ﺗﻮﺳﻂ ﯾﮏ ﺟﻤﻠﻪ ﯾﺎ ﻋﺒﺎرت ﻣﻨﺎﺳﺐ ﻧﻮﺷﺘﻪ ﻣﯽ ﺷﻮد. ﻧﮑﺘﻪ مهم در اﯾﻦ روش آن اﺳﺖ ﮐﻪ ﻫﺮ دستگاه پی ال سی، ﮐﺪ دﺳﺘﻮرات خاصی دارد. این دستورات، به نوع CPU دستگاه بستگی دارد. این زبان مشابه زبان برنامه نویسی کامپیوتر است. زبان برنامه نویسی STL ﻣانند زﺑﺎن ﺑﯿﺴﯿﮏ ﯾﺎ اﺳﻤﺒﻠﯽ، ﻧﻮﺷﺘﺎری اﺳﺖ.

به دلیل ﻧﯿﺎزﻫﺎی ﮔﺮاﻓﯿﮑﯽ پایین این زبان ﻧﺴﺒﺖ ﺑﻪ دو روش ﻗﺒﻞ، ﻧﻮع و ﺗﻌﺪاد دﺳﺘﻮرات ﻗﺎﺑﻞ درک و اﺟﺮا در اﯾﻦ روش ﺑﯿﺸﺘﺮ از روش ﻫﺎی بالا ﻣﯽﺑﺎﺷﺪ. ﺑﺮﻧﺎﻣﻪ ﻫﺎی LAD یا FBD، در اکثر مواقع، قابل تبدیل به STL می باشد. اما در جهت عکس، این موضوع همیشه امکان پذیر نمیباشد.

تفاوت کامپیوتر با PLC

تمام اجزای یک کامپیوتر در یک PLC وجود دارد، اما یک کامپیوتر از نظر ترکیب ورودی ها و خروجی ها و همچنین ورودی ها و خروجی ها با یک PLC متفاوت است. رله خروجی PLC – ترانزیستور – تریستور و غیره میتونه باشه.

برای اینکه سیستم آسیبی نبیند باید با توجه به حداکثر جریان خروجی مجاز PLC انتخاب شود. در PLC ما نتیجه یک عملیات را می بینیم، اما در کامپیوتر فقط اطلاعات را می بینیم.

پی ال سی ها در برند ها و قیمت های مختلفی در بازار وجود دارد برخی از این برند ها دلتا، فتک، ایتک و… است.

برای خرید پی ال سی به سایت کنترل۲۴ مراجعه کنید و یا از طریق لینک زیر با کارشناسان ما در ارتباط باشید.